Китайские трубы ПНД: инновации и экология?

2026-01-13

Когда слышишь ?китайские ПНД трубы?, первая мысль у многих — дешево, и на этом всё. Знакомо? Работая с материалами для трубопроводов, постоянно сталкиваюсь с этим стереотипом. Но реальность, особенно за последние 5-7 лет, ушла далеко вперёд. Вопрос ведь не только в цене, а в том, что скрывается за этими полиэтиленовыми бухтами: реальные технологические сдвиги или просто упаковка старого в новый маркетинг? И где тут место экологии — это просто модное слово для сертификата или часть производственной философии? Попробую разложить по полочкам, исходя из того, что видел и с чем приходилось иметь дело на практике.

От сырья до геометрии: где прячется инновация?

Начнём с базиса — сырья. Раньше основным аргументом китайских производителей был импортный гранулят, например, из Саудовской Аравии или Южной Кореи. Сейчас ситуация иная. Крупные игроки, особенно те, кто работает на экспорт в серьёзные рынки, вкладываются в собственные установки каталитического синтеза. Это не просто ?делаем свой полиэтилен?. Речь о точном контроле молекулярно-массового распределения. На практике это выливается в стабильность параметров от партии к партии. Помню, в 2018 году был неприятный опыт с одной партией труб для газораспределения: лабораторные испытания образцов показывали идеальные характеристики, а в реальной бухте попадались участки с повышенной хрупкостью на изгиб. Как выяснилось, проблема была в неоднородности смешения собственного и покупного сырья. Сейчас такие косяки встречаются реже — линии экструзии стали умнее, с системами онлайн-мониторинга толщины стенки и овальности.

Инновация — это часто не про революцию, а про доводку. Вот, например, геометрия стенки трубы. Классика — гладкая. Но всё чаще, особенно для бестраншейной прокладки методом ГНБ, предлагают трубы с рифлёным наружным слоем. Недекоративным, а рассчитанным на лучшее сцепление с окружающим грунтом и снижение риска повреждения изоляции при протяжке. Это кажется мелочью, но чтобы сделать такой профиль стабильным на скорости экструзии 2 метра в минуту, нужна очень точная настройка головки и системы охлаждения. У китайских производителей это получается, причём цена прибавки за такую ?опцию? стала вполне конкурентной.

Ещё один момент — цветовые маркеры. Чёрная труба с синими или жёлтыми полосами — стандарт. Но сейчас идут дальше: встраивают в материал на стадии экструзии RFID-метку или тонкий оптоволоконный контур для мониторинга целостности. Видел такие решения в портфолио у производителей, которые плотно работают с госкомпаниями на Ближнем Востоке. Для России это пока экзотика, но тренд показательный: инновации часто идут не от абстрактного ?хочу?, а от конкретных требований крупных инфраструктурных проектов.

Экология: больше, чем переработка

С экологией вокруг ПНД всё двояко. С одной стороны, сам полиэтилен высокого давления — материал на 100% пригодный для вторичной переработки. Этим все козыряют. Но реальная экологичность начинается раньше — на заводе. Здесь прогресс заметен. Современные производственные цеха, которые я посещал, например, в провинции Хэбэй, оснащены замкнутыми циклами водяного охлаждения вакуумных калибраторов и системами улавливания летучих веществ. Отходы обрезки и брак немедленно дробится и подаётся обратно в экструдер в строго дозированной пропорции — не более 10-15%, чтобы не терять свойства первичного материала.

Но главный экологический вызов — не производство, а логистика. Перевозка пустых труб — это перевозка воздуха. Здесь китайские инженеры проявили смекалку. Широко внедряются системы компактной укладки, когда трубы малого и среднего диаметра не наматываются на отдельные барабаны, а сплетаются в единый ?пакет?-кассету. Это сокращает объём занимаемого контейнера на 30-40%. Меньше рейсов, меньше выбросов. Простая, но эффективная инновация, рождённая из необходимости экономить на фрахте.

Есть и более сложные разработки. Например, биоцидные модификации материала для труб питьевого водоснабжения. Вместо того чтобы использовать стабильные соединения серебра или меди, которые потом накапливаются в окружающей среде, некоторые лаборатории экспериментируют с органическими биоцидами на основе полигексаметиленгуанидина (ПГМГ). Они эффективно подавляют рост биообрастания внутри трубы, но при попадании в окружающую среду под действием ультрафиолета и кислорода разлагаются на безвредные компоненты. Пока это дорого и не массово, но направление мысли правильное.

Практика: где подводные камни?

Всё это хорошо звучит в каталогах. Но наша работа — это поле, склад и монтаж. И здесь есть нюансы. Первый — климатическая адаптация. Китай географически разнообразен, но трубы, идущие на экспорт в Россию, должны быть адаптированы под долгие циклы заморозки-разморозки и УФ-излучение. Не все производители это учитывают ?по умолчанию?. Приходится отдельно оговаривать пакет стабилизаторов и антиоксидантов в рецептуре. Лучший индикатор — не сертификат, а результаты испытаний на стойкость к медленному растрескиванию (notch test) при низких температурах, проведённые в аккредитованной лаборатории, например, по ГОСТ 30732. Просите именно их.

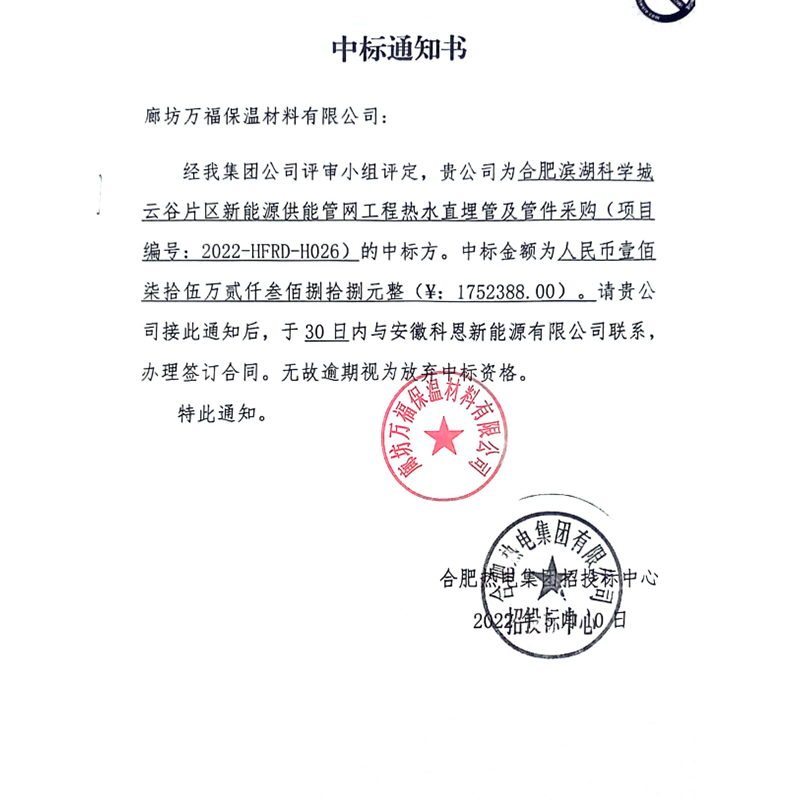

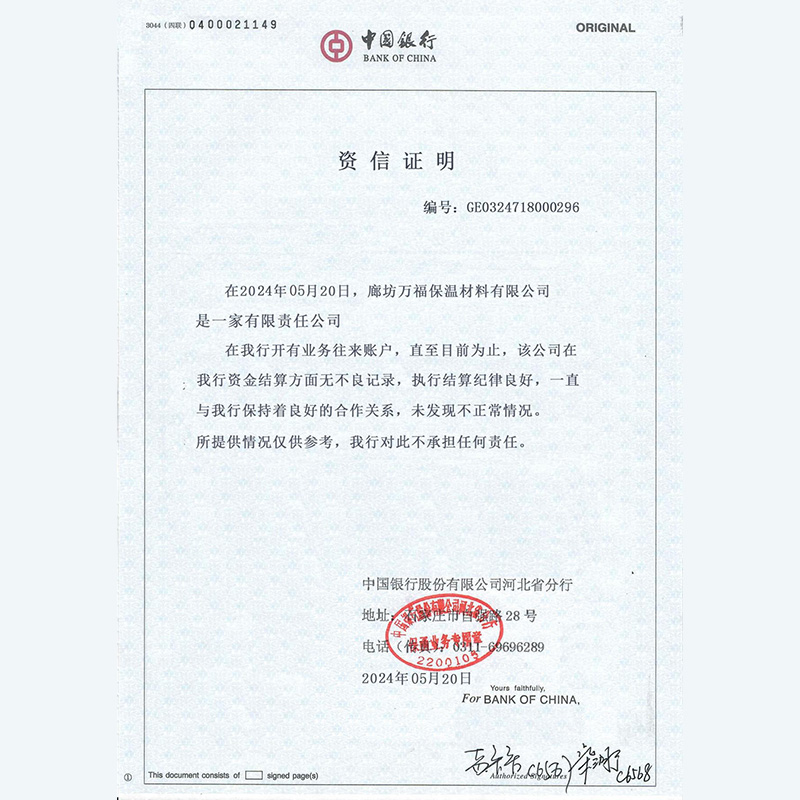

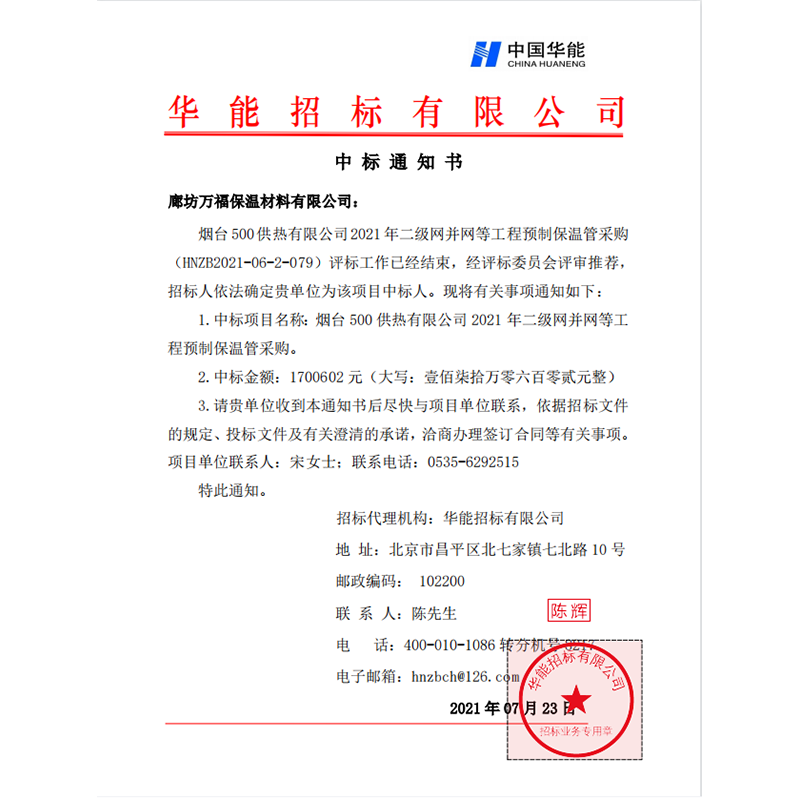

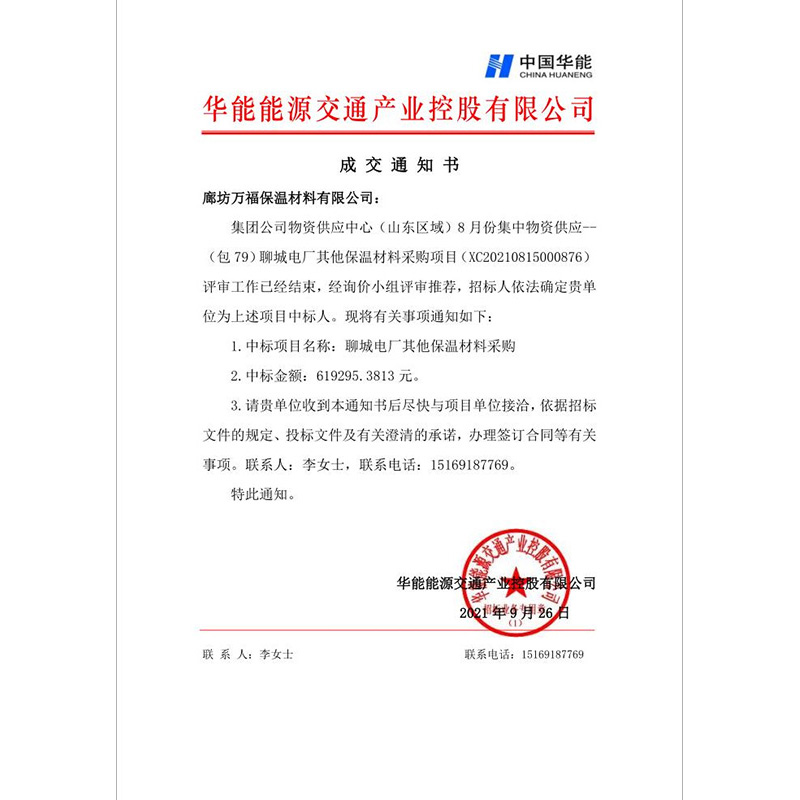

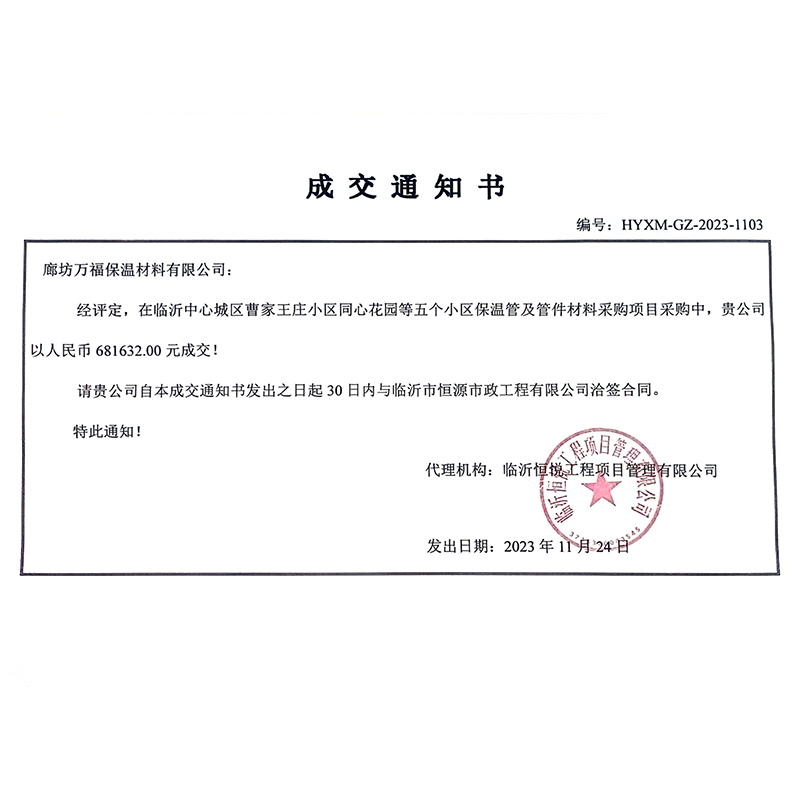

Второй камень — фитинги. Часто бывает, что труба отличная, а фитинги к ней — слабое звено. Проблема в разной усадке материала после литья под давлением и экструзии. Удачные примеры — когда производитель труб и фитингов работает на единой сырьевой базе и имеет общую лабораторию контроля качества. Из тех, с кем доводилось работать, такой целостный подход демонстрирует, например, ООО Ланфан Ваньфу Теплоизоляционный Материал. Заходил на их сайт wanfu.ru — видно, что они изначально заточены под комплектные решения для изоляции, но и в сегменте фитингов для ПНД водоснабжения у них серьёзная линейка. Их завод в уезде Дачэн (Хэбэй) — это целый кластер, где производство полиуретановой изоляции соседствует с цехами по литью фитингов, что позволяет контролировать совместимость материалов ?на месте?. Это важный практический момент, который экономит массу нервов на объекте.

Третий момент — маркировка. Казалось бы, ерунда. Но сколько раз сталкивался с тем, что маркировка на трубе (номер партии, дата, марка материала) стирается или нанесена несмываемой, но и нестойкой к ультрафиолету краской. Через полгода хранения на открытой площадке уже ничего не прочитать. Современные линии используют лазерную маркировку — она не стирается и не выцветает. Это мелкая, но очень показательная деталь, которая говорит об уровне культуры производства.

Случай из практики: когда инновация столкнулась с реальностью

Хочу привести один пример, который хорошо иллюстрирует разрыв между лабораторной инновацией и полевыми условиями. Речь о трубах ПНД с интегрированным слоем, меняющим цвет при повреждении. Идея гениальная: при микротрещине или чрезмерном растяжении труба на этом участке меняет цвет с чёрного, скажем, на красный. Технология основана на микрокапсулированных красителях, встроенных в средний слой стенки.

Мы опробовали такую трубу на одном из участков реконструкции сетей водоснабжения в 2021 году. В лабораторных условиях всё работало безупречно. На практике же оказалось, что при монтаже в условиях низких температур (работали в октябре) и контакте с некоторыми видами тампонажных материалов, используемых для обсыпки траншеи, цвет менялся на обширных участках без видимых механических повреждений. Получилась масса ложных срабатываний. Производитель позже объяснил это химической реакцией на компоненты грунта. Инновация оказалась преждевременной для неконтролируемых условий. Сейчас, знаю, они дорабатывают состав, добавляя химически инертный барьерный слой. Этот случай научил меня: любую новинку, даже самую многообещающую, нужно сначала испытывать в пилотном режиме на реальном, но не критичном объекте.

Куда дует ветер? Взгляд в ближайшее будущее

Исходя из того, что видно в цехах и на выставках, вектор развития понятен. Первое — это ?умные? композитные решения. Не просто труба, а труба-конструктив. Например, ПНД труба, коэкструдированная с наружным слоем из армированного полипропилена для повышенной кольцевой жёсткости. Это нужно для глубокой бестраншейной прокладки в неустойчивых грунтах. Второе — дальнейшая интеграция с цифрой. Не просто метка, а полный цифровой паспорт трубы, доступный по QR-коду: все параметры производства, результаты испытаний, рекомендованные условия монтажа.

И, конечно, экология будет ужесточать требования. Речь пойдёт не только о переработке, но и о carbon footprint всего жизненного цикла. Китайские производители, особенно такие как ООО Ланфан Ваньфу, которые позиционируют себя как приверженцы энергосберегающих разработок, уже сейчас готовят расчёты углеродного следа для своей продукции. Для рынка ЕС это скоро станет обязательным. Их опыт в производстве энергоэффективных предизолированных труб (polyurethane insulation pipes, prefabricated directly buried insulation pipes) даёт им хороший задел в понимании полного цикла воздействия продукта на окружающую среду.

В итоге, возвращаясь к начальному вопросу. Да, китайские ПНД трубы — это уже давно не синоним ?дешёвки?. Это технологичный продукт, который прошёл путь от копирования до осмысленной инновации. Экология — не просто обёртка, а постепенно становящаяся частью инженерного процесса. Но ключевое правило остаётся: не верить каталогам слепо. Запрашивать протоколы испытаний, желательно от независимых лабораторий, интересоваться деталями рецептуры под ваш регион и, по возможности, лично посещать производство или хотя бы смотреть детальные видеоотчёты с цехов. Только так можно отделить реальные достижения от маркетингового шума. В этом и заключается наша профессиональная работа.